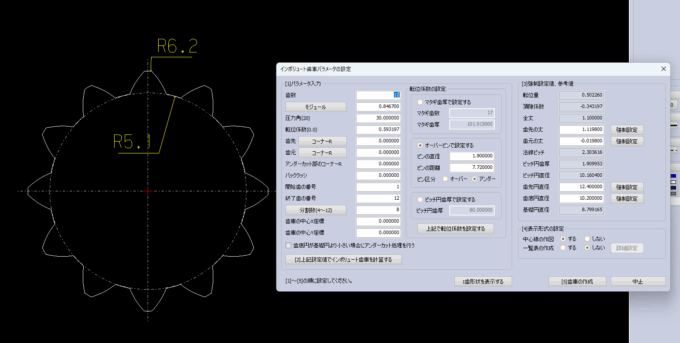

【歯車加工】DP30ってなに?インボリュートスプラインの図面を読み解く

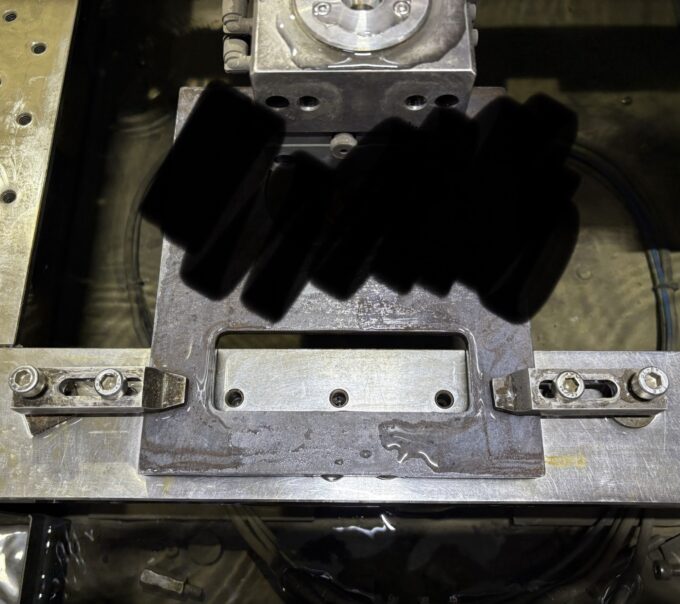

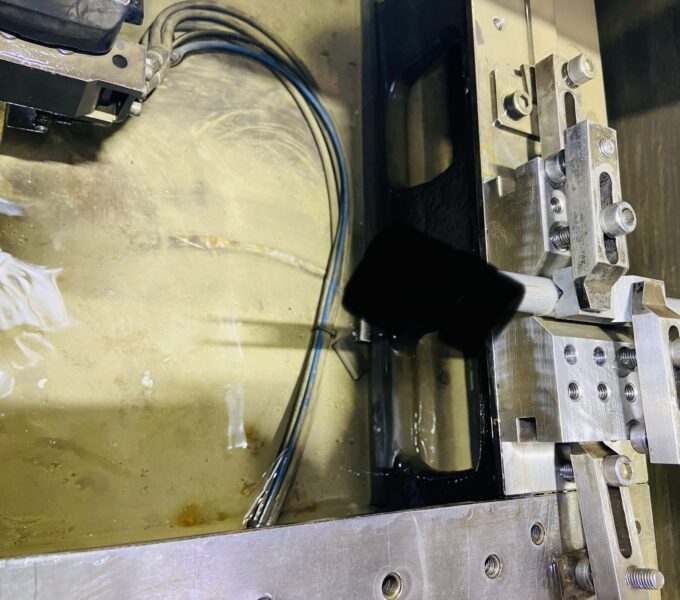

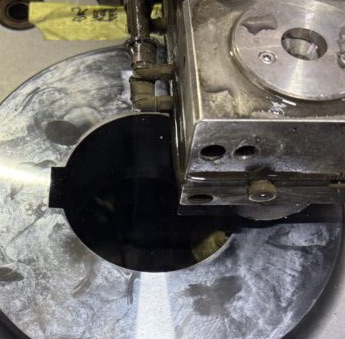

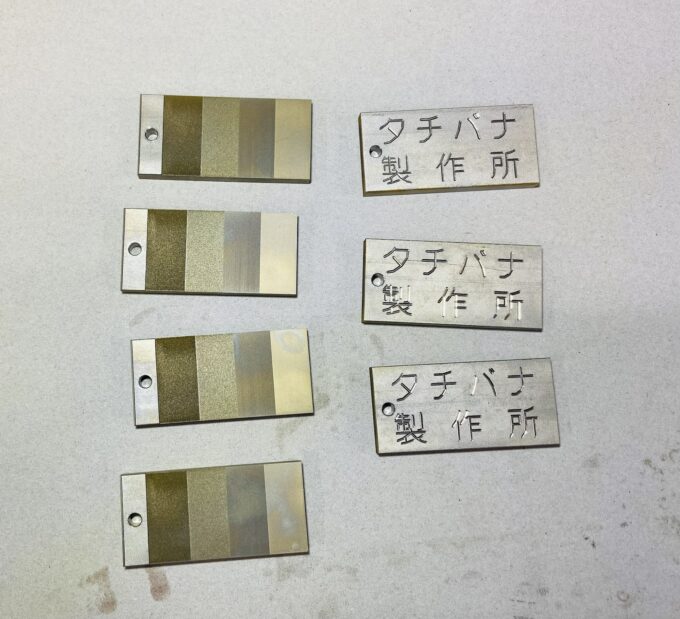

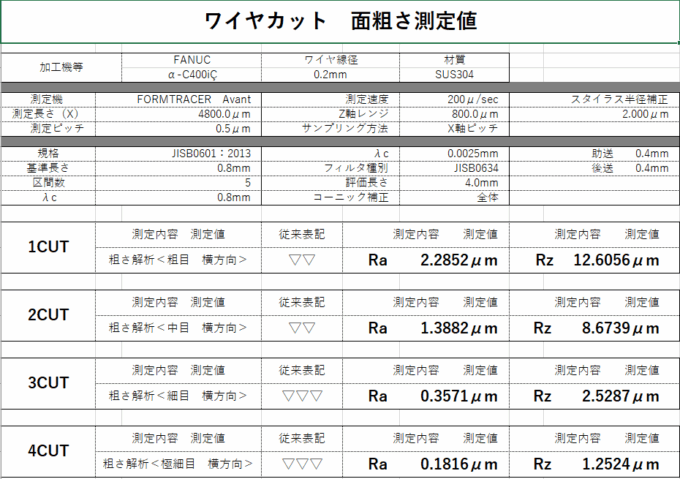

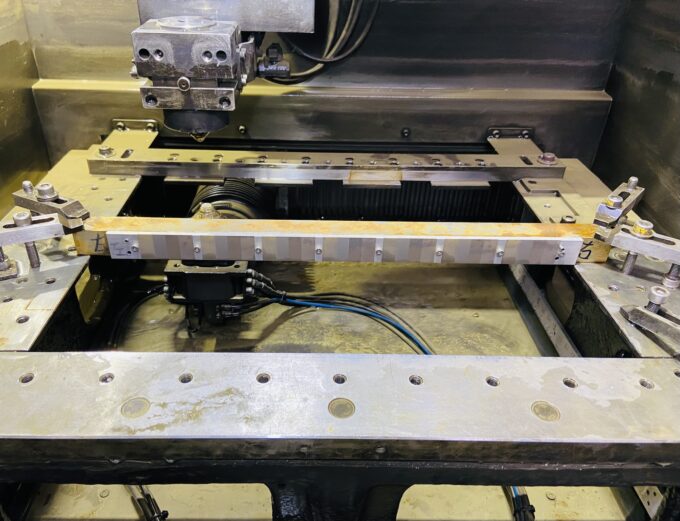

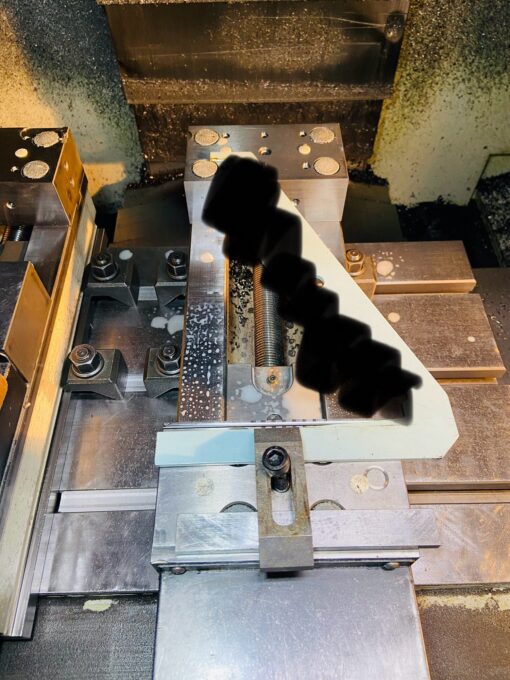

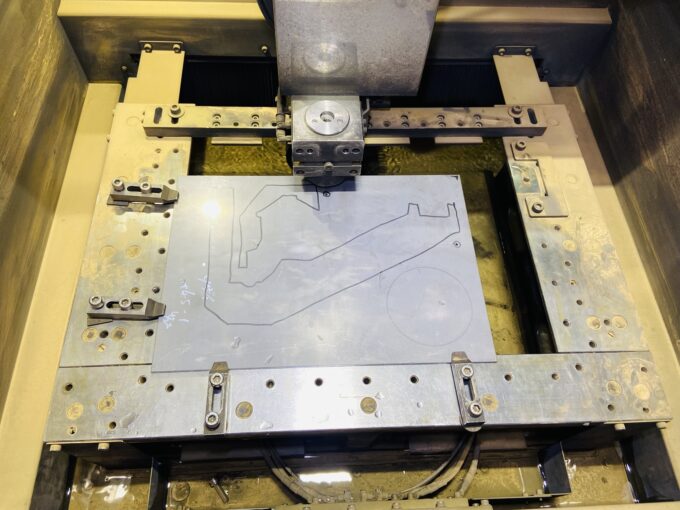

タチバナ製作所では、ワイヤーカットで歯車加工を行うことがよくあります。

特に内径のインボリュートスプラインや小径歯車など、カッターが入らないような加工ではワイヤーカットが大活躍です。

ただし、歯車の図面って普通の部品図とは少し違っていて、**諸元(しょげん)**と呼ばれる数値を読み解かないと作図すらできません。

この「諸元の意味」を理解していないと、正しい歯形を出すことができないんです。

うちの親父さん(=タチバナ製作所の初代)も、昔から歯車の依頼を数多くこなしてきたので、頭の中にそのノウハウがびっしり。

ただ、私が聞いてもすぐ忘れてしまうので(笑)、今回は自分用メモ兼・歯車図面の読み方ブログとしてまとめておきます。

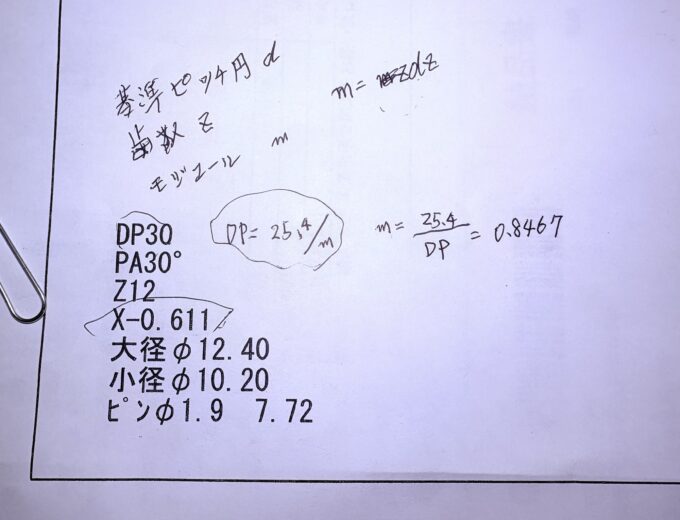

■歯車図面の基本(まずは公式から)

まずは歯車設計の基本公式:

d = m × z

d:基準ピッチ円

m:モジュール(歯の大きさ)

z:歯数

逃げ方向は「基準ピッチ円 × 1.25倍」が目安です。

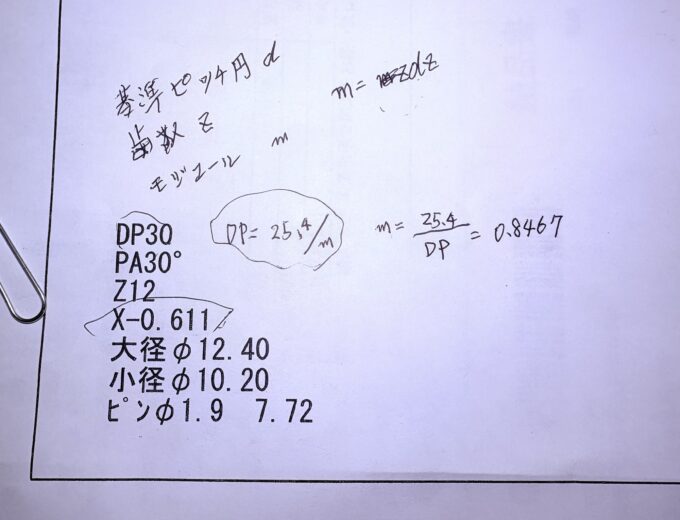

■諸元の読み方(DP30・PA30°・Z12 など)

① DP30

これはインチ表記でのモジュールを意味します。

DP = 25.4 ÷ m なので、

25.4 ÷ 30 = m = 0.8467(モジュール)

② PA30°

圧力角(歯がかみ合う角度)は30°。(20°が一般的)

③ Z12

歯数は12枚。

④ 転位係数

タチバナ製作所では、作図時にあまり使用しません。

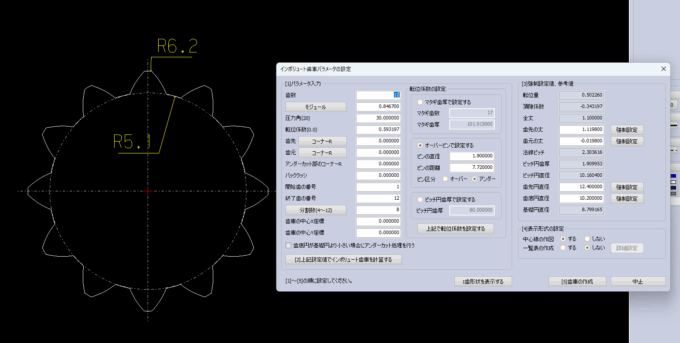

⑤ 大径・小径

使用ソフト「ナスカ」では、

刃先=大径、刃底=小径 で入力します。

本来は内歯車・外歯車で逆になりますが、ナスカには切替機能がないため注意!

⑥ ピン寸法

検査時に使用するピンゲージの径と距離。

外歯車は「オーバーピン」、内歯車は「ビトウィーンピン」で確認します。

■作図時のチェックポイント

ナスカで諸元を入力したら、必ず以下を確認!

- ピン間距離が指定値になっているか?

- 大径・小径の設定に間違いはないか?

この2つを押さえておけば、トラブルを防げます。

歯車は数値の読み違いひとつで全てが狂うので、慎重さが命です。

■まとめ

歯車図面は数字の羅列に見えても、そこには設計者の意図が詰まっています。

その意味を理解できると、加工の精度もぐっと上がる。

自分で計算して理解することで、ワイヤーカットの強みを最大限に活かせると思います。

これで忘れても、この記事を読み返せば大丈夫!

親父と息子たった二人の町工場の息子より。