t0.5ステンレスにΦ0.5穴加工!極細ドリルで挑んだ薄板加工のリアル

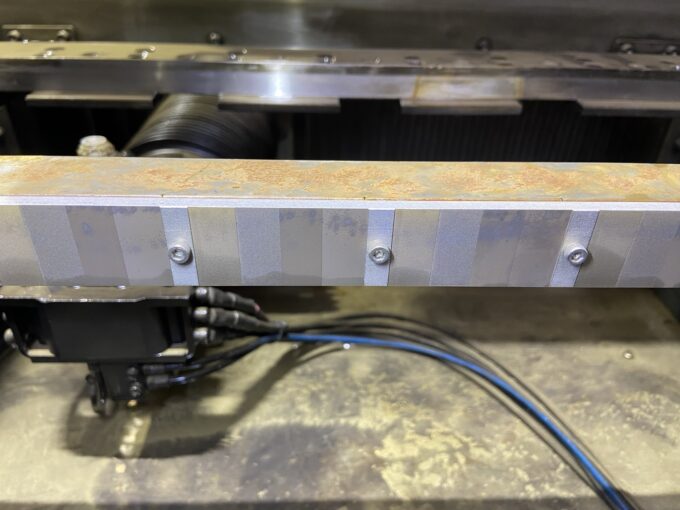

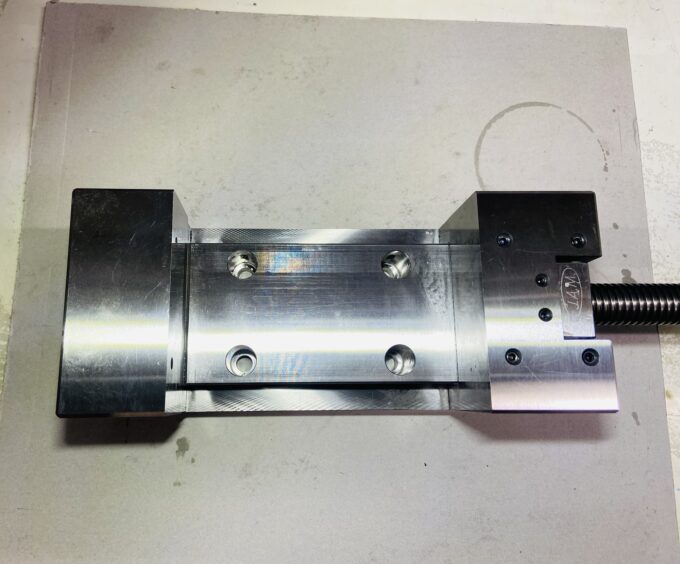

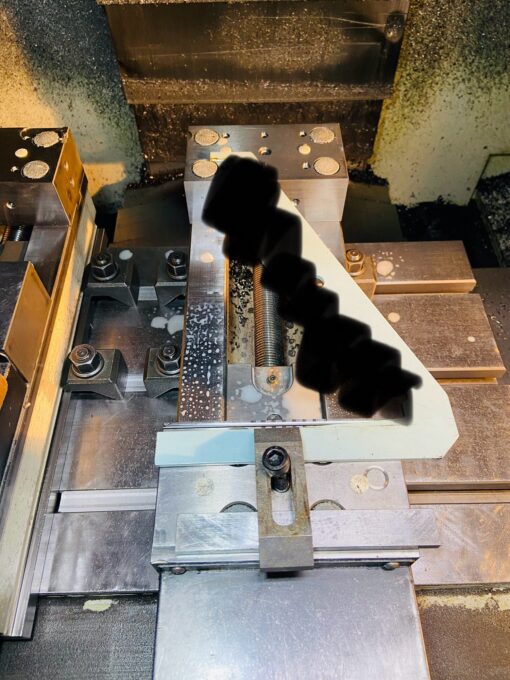

今回のご依頼は t0.5mm のステンレス板に Φ0.5mm の穴加工。

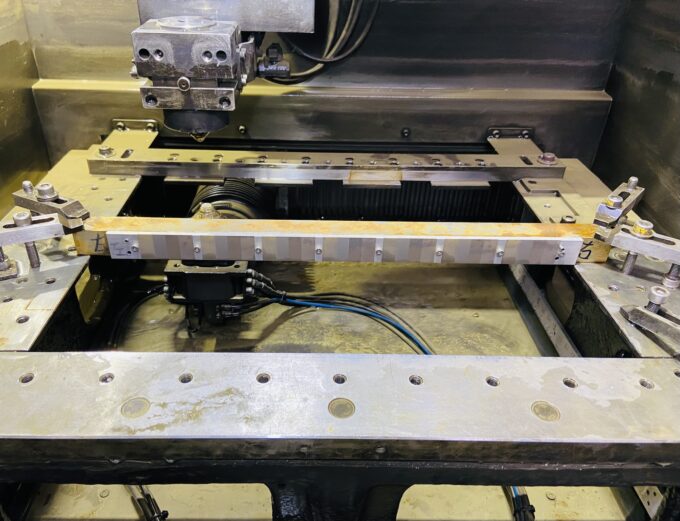

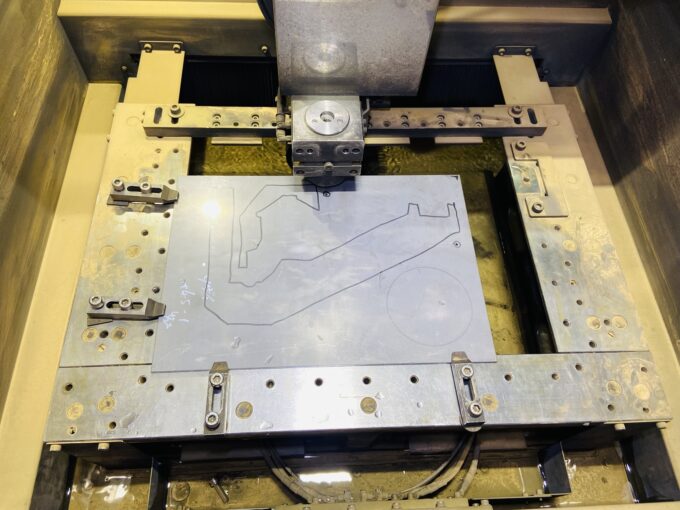

最初は「いつも通りワイヤーカットで外形から切るのかな?」と思っていたら……

いやいや、レーザーで外形を抜いた状態のワーク支給でした。

まぁレーザーで十分な精度なら、コスト面でもレーザーの勝ち。

「外形もワイヤーでやらせてくれ!」なんて口が裂けても言いません。心の中だけで叫びましたけどね。笑

■ Φ0.5mmの穴加工、その不安と現実

実は Φ0.5mm の穴加工って 人生で1回くらいしかやってない。

正直ちょっとビビりました。

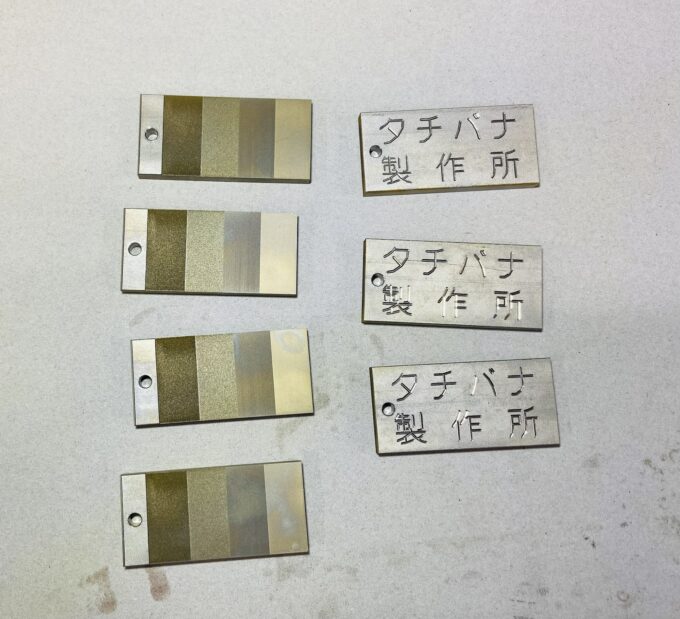

まず最初に選んだのは、タチバナ製作所が愛してやまない OSGさんの EX-SUS-GDS。

ただ、届いてみてビックリ。

細い部分の長さが思ったより長い!

Φ0.5 のストレート部が 7〜8mm くらいあって、

「あれ?もっと短いと思ってたんだけど…?」と軽く絶望。

折れるか心配だ~。

カタログには溝長さは載ってるけど、細径ストレート部の長さは載ってないんですよね。

これ、地味に罠。

■ ミスミの超硬ドリルに救われた話

ドリルではなく自分がビビって

ってことで、慌ててミスミで 超硬Φ0.5mmドリルを追加購入。

これが正解。

細い部分が短く、超硬なので剛性もあって安心感が段違い。

結果……

無事に加工完了!!

いやほんと、胸をなでおろしました。

■ ドリル、ちょっと買いすぎ問題

Φ0.5以外にも径違いの加工があり Φ0.6、Φ0.7 を各2本ずつ買ったので、

しばらく極細ドリルには困りません。

嬉しいんだか悲しいんだか。

まとめ

- t0.5mmステンにΦ0.5穴加工

- OSGは細径部が長く不安 → 超硬ドリルの安心感

- 無事に加工完了、だけどドリルは大量に余った。笑

薄板+極細穴は怖いけど、工夫すればちゃんと通せました。

親父と息子たった二人の町工場の息子より。

ワイヤ放電加工・マシニング加工

㈲タチバナ製作所

TEL:044-266-5173/FAX:044-266-5198

親父と息子たった2人の町工場

機械加工の事ならお任せ下さい!