ダイジェットさんから頂いたニューチップのテスト加工です。

マックスマスターにステンレス新コーティング「DS250」がこれから出るみたいで、加工テストしてください~!!って営業の方からいただきました。だいぶ前に頂いたのですが、なかなか試す機会がありませんでした。だいぶ前だからもう発売されてるかも。。。

せっかく頂いたから、普段使っている「タンガロイDOFEED」と対決させたかったのですが、単品物が多いタチバナ製作所にはなかなか良いワークがないんです。

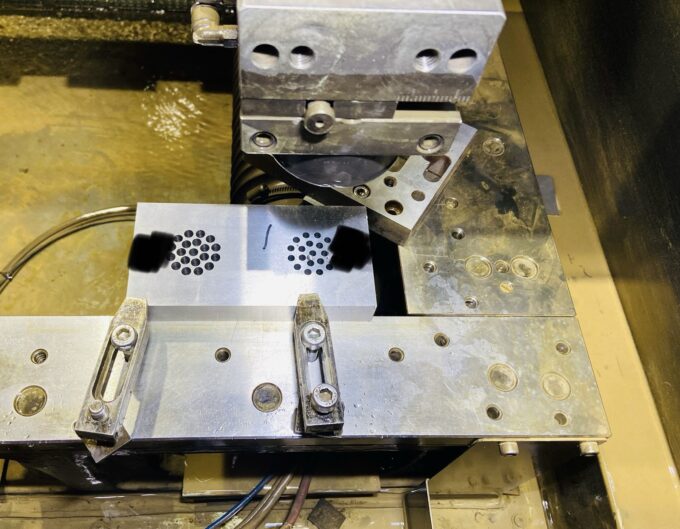

が、ついにきたー!!2ヶの注文だけど、削るボリュームがあるのでテストにもってこい!!今回は攻めた条件にはしないでDOFEEDと同じ条件にあえて揃えて加工!!

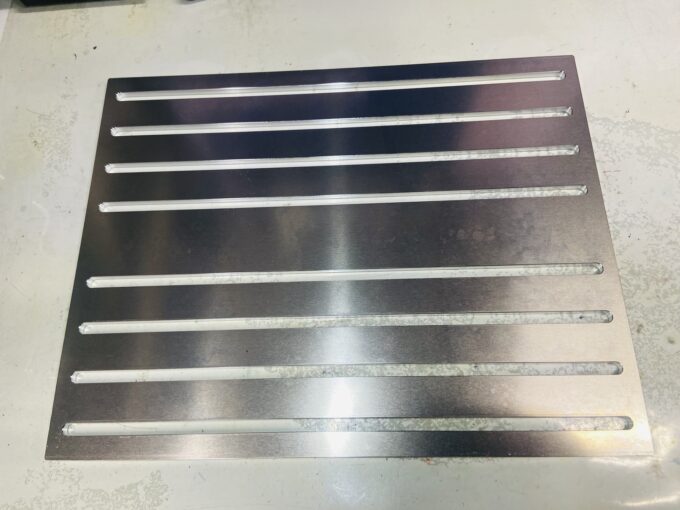

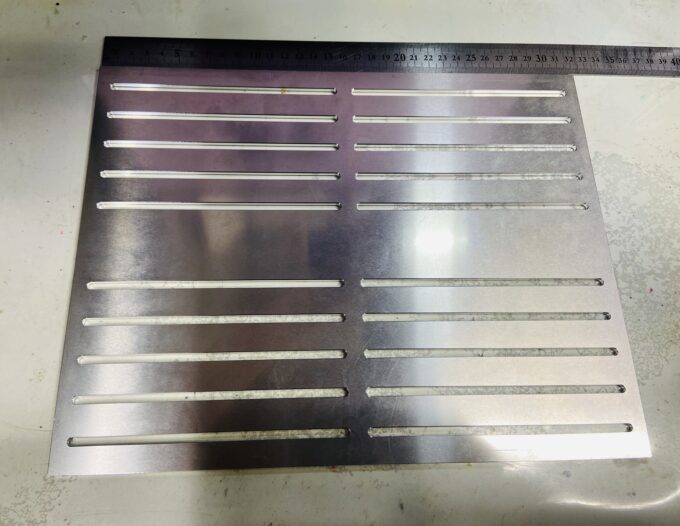

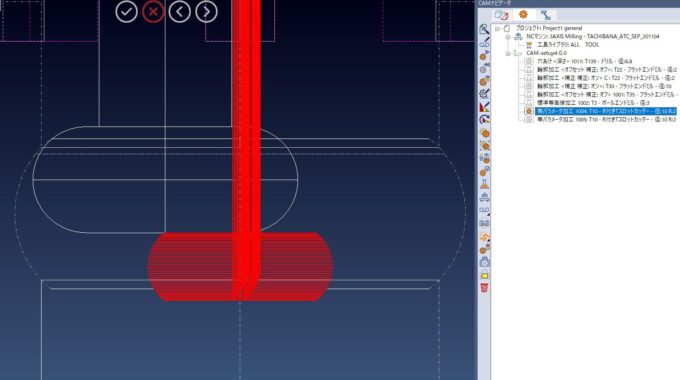

加工した製品の写真は載せられませんが、SUS304 60*140*140 ブロックから3D形状での彫込みです。溝加工あり、立壁あり、ヘリカルありといろんな加工が組み合わさります。

切削条件はかなり控えめな「S2000 F2000 Zピッチ0.5mm 幅方向10mm~15mm クーラント有」加工時間58分

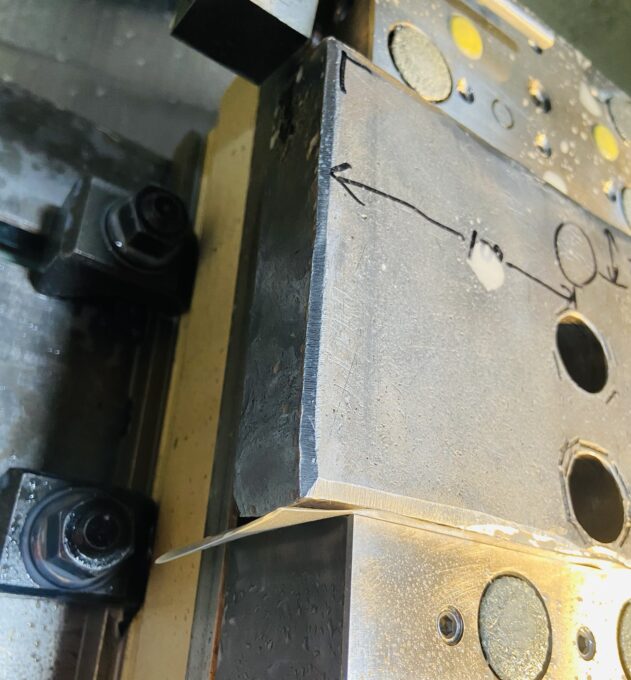

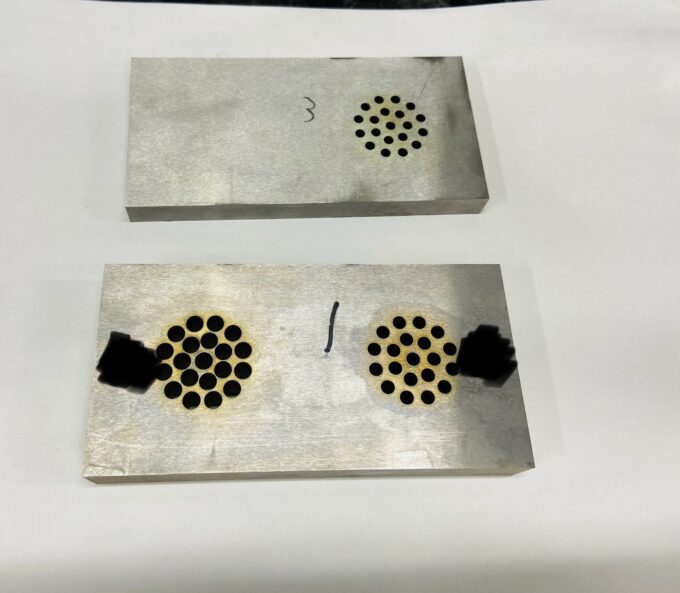

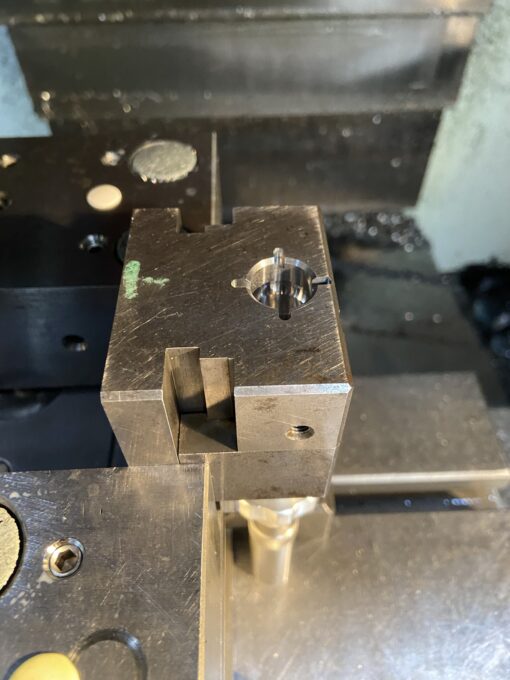

まずはDOFEEDでお気に入りの低切込み用チップ!!正常摩耗ですね。あと20分くらいは加工できる気がしますが、安全をみるとココで交換ですね。

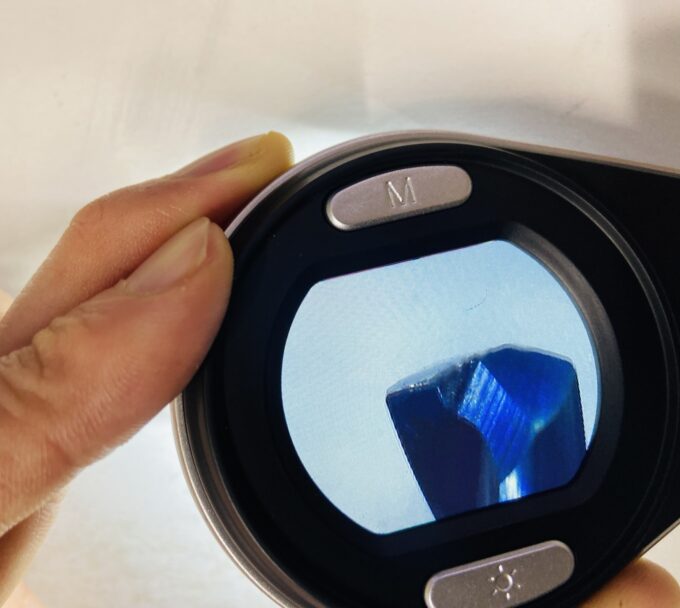

そしてマックスマスターのニューチップ!!同じ条件で欠損があります。もう少し時間を短くしないといけませんね。

やはり、、、Zピッチ0.5mmだとDOFEEDのUERチップが最強かもしれない!!小型の加工機だと高送りといえど大きな切込みが取れず、タチバナ製作所では0.5mm程度のZピッチに抑えてしまう。。。立ち壁などでビビるから。。。主軸にも悪そうだし。。。それに対応したのがDOFEEDのUERチップ!!どうせ0.5mmしか加工しないなら、低切込みで最適になるようにチップ設計しましょうって事です。

このチップを使うようになってから高送りカッターの寿命がだいぶ伸びた気がします。

おそらくマックスマスターを使う場合は、切込み、切削条件ともにもっと上げて時間短縮させるのが効果的な気がしますので、次回はもっと条件を上げて試してみたいです。また、超硬シャンクなんで突き出しが長いときは有利ですね。

超硬シャンクだとたわみが少ないせいか、機械からツールを外すときに普通に外れる。。。鋼シャンクのDOFEEDだと、外すときに「ボコッ」って機械に食いついてたのを無理やり外した様な音がする。この辺からも機械に優しいのは超硬シャンクなんだろ~な~とは思います。ネックなのはシャンクの値段だけ。。。

ちょっと今回はDOFEEDに有利な条件になってしまいましたね。遅めの条件+低切込みだとDOFEEDの低切込みチップがタチバナ製作所の環境では今のところ最強みたいです!!

次回はマックスマスターに有利な条件で試してみたいです。4コーナーチップなんで、あと3コーナー残ってます。いつできるかな~。。。

親父と息子たった二人の町工場の息子より。

ワイヤ放電加工・マシニング加工

㈲タチバナ製作所

TEL:044-266-5173/FAX:044-266-5198

親父と息子たった2人の町工場

機械加工の事ならお任せ下さい!