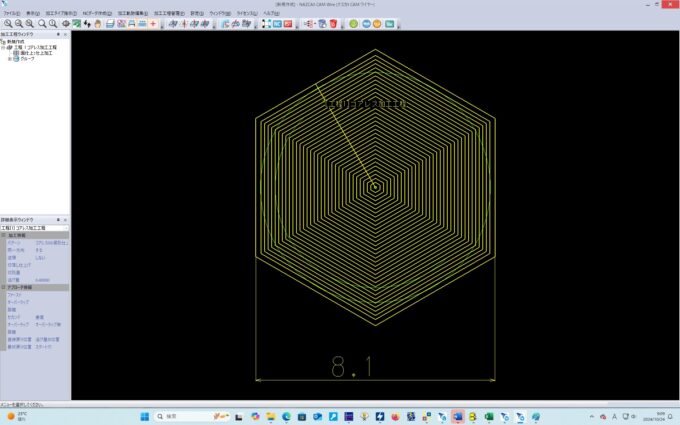

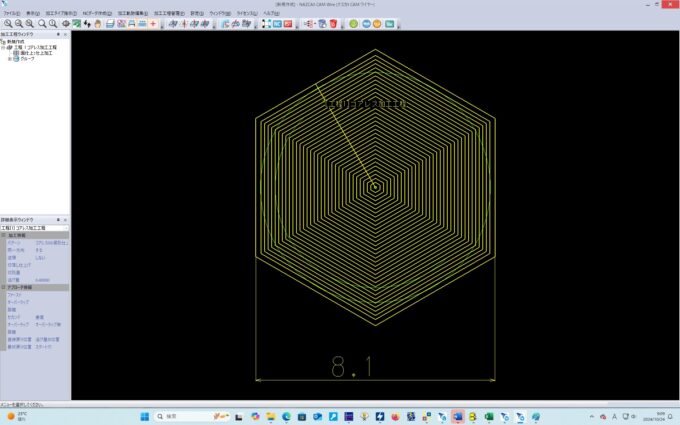

タチバナ製作所のワイヤカットは、ゴードーソリューションの「NAZKA5」(以降ナスカ)というCAD・CAMを使っています。安価な割に一通りやりたいことはできるという点ではコスパ良いと思っています。

“ナスカのコアレス加工は途中からできない??” の続きを読むワイヤ放電加工・マシニング加工

㈲タチバナ製作所

TEL:044-266-5173/FAX:044-266-5198

親父と息子たった2人の町工場

機械加工の事ならお任せ下さい!

親父と息子たった2人の町工場

タチバナ製作所のワイヤカットは、ゴードーソリューションの「NAZKA5」(以降ナスカ)というCAD・CAMを使っています。安価な割に一通りやりたいことはできるという点ではコスパ良いと思っています。

“ナスカのコアレス加工は途中からできない??” の続きを読むワイヤ放電加工・マシニング加工

㈲タチバナ製作所

TEL:044-266-5173/FAX:044-266-5198

親父と息子たった2人の町工場

機械加工の事ならお任せ下さい!